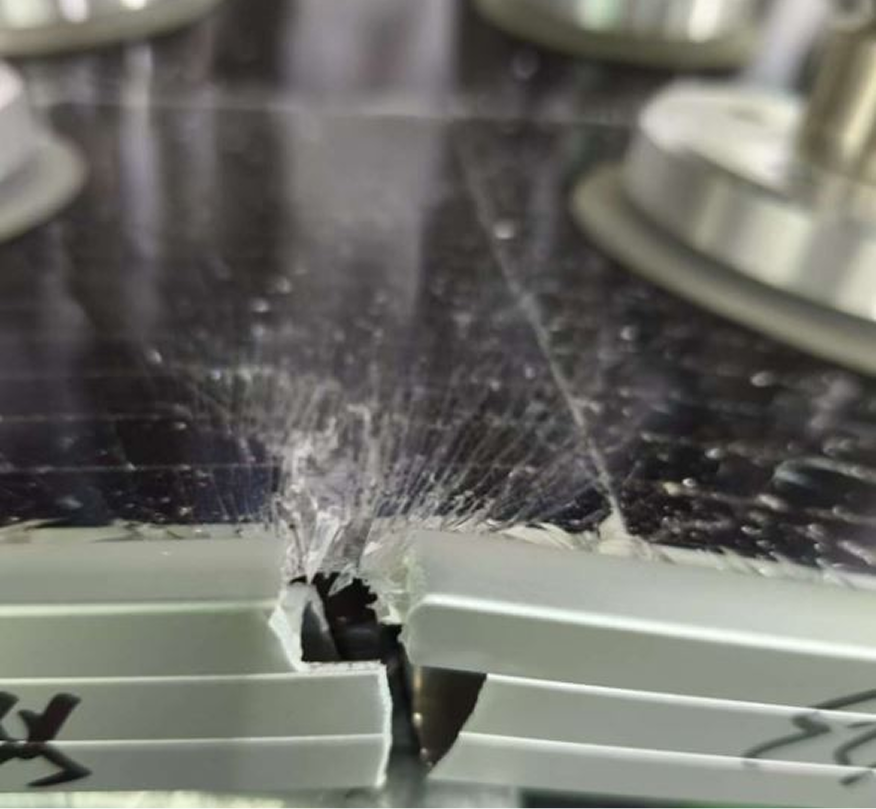

样品组件在SML测试后载荷性能减弱进而在DML测试中出现边框断裂和玻璃破碎。

关键 要点

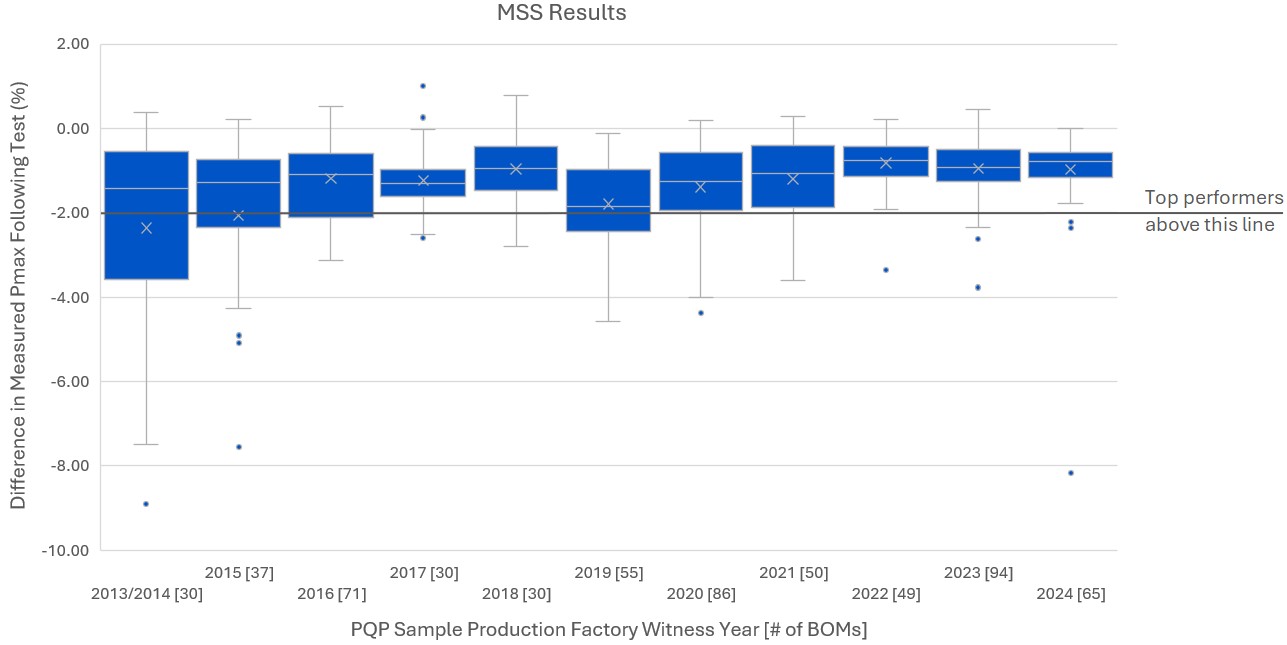

功率衰减较小

完成MSS测试的BOMs中有94%衰减小于2%。

由于采用双玻和/或多主栅设计,MSS后的功率衰减在过去三年中保持相对较小值。然而,也有两套单玻背板BOMs组件在测试期间触碰到了跟踪支架的扭矩轴,导致许多非活动区域电池的破碎。有关更多信息,请参阅下面的功率衰减图。

失效激增

20%的BOMs在MSS测试期间经历了一次或多次失效。

在2023年和2024年的记分卡中,BOMs级别的失效率仅为7%。然而2025年记分卡中40%的制造商在MSS测试中至少经历了一次失效,其中除了两个项目外,其余都是由于玻璃破碎和/或边框损坏(参见下面的测试结果聚焦)。采用低性能玻璃和/或较弱边框的大组件可能在跟踪安装载荷测试中是罪魁祸首。请参阅失效页面了解更多信息。

安装问题

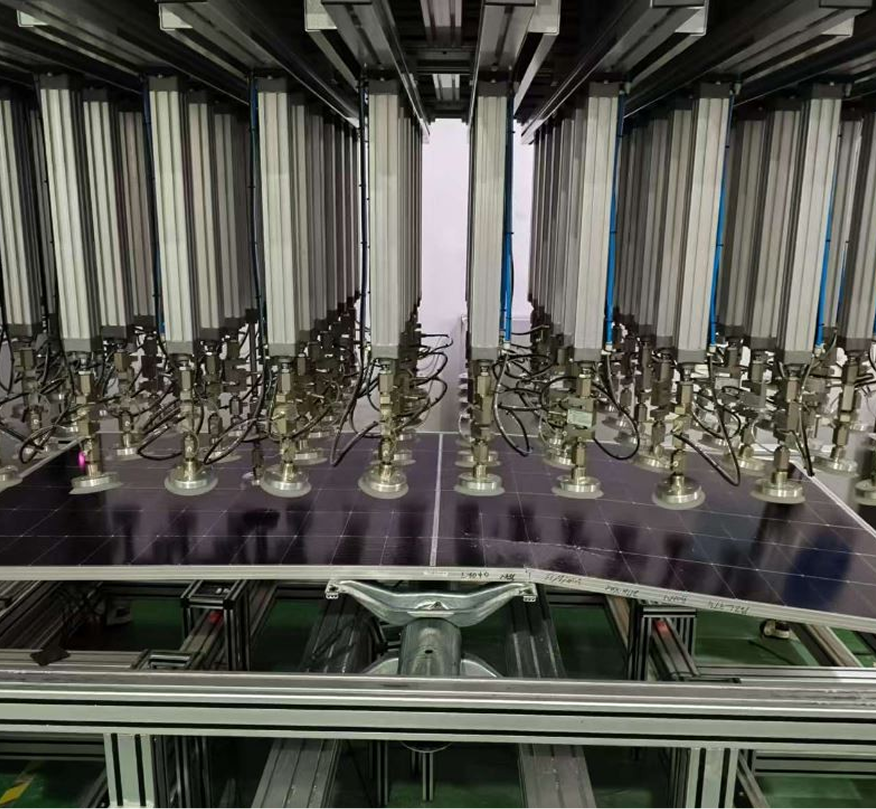

在400毫米的跟踪安装测试中,玻璃破碎率增加。

在更新了MSS测试中的静态机械载荷(SML)后,组件破损率急剧增加,即使用400毫米Nextracker安装以及测试载荷在±1800Pa,而不是之前使用的50毫米四夹具的双轨固定安装以及测试载荷在±2400Pa。MSS测试流程的这一变化突出了机械耐久性的重要性。

玻璃破损原因

在实验室和项目现场玻璃破碎率的增加有许多可能的原因。

Kiwa对来自实验室和项目现场的破损组件进行分析,同时也支持了NREL最近在这一课题上的工作。虽然没有单一的原因,但一系列问题已经被识别,包括玻璃强度的降低,玻璃边缘和接线盒安装孔内的缺陷,较弱的边框设计,层压件边缘夹紧,更大的组件面积,更激进的组件安装方式以及玻璃与边框之间的接触。

MSS测试 结果聚焦

对于一些BOMs来说,组件破损是由于玻璃的弱点造成的,而对于其他BOMs来说,边框是主要的原因。后一种案例情况如下,在跟踪安装上测试了±1800Pa SML后,接着组件又进行±1000Pa DML测试,在第300个循环时边框出现断裂。在风力事件后的现场我们也观察到类似的组件失效,可能是由于更薄的边框壁厚,更窄的边框卡槽和/或低强度的铝合金。这种类型的失效可能不会在IEC认证中的单独SML或DML测试中出现,但在PQP的SML和DML序列测试中的多个组件上已经被看到。

1 Silverman, T., Palmiotti, E., Springer, M., Bosco, N., Deceglie, M., Repins, I., & Gaulding, A. (2024). Tough Break: 众多因素使玻璃更容易破碎。https://doi.org/10.2172/2479454