在PQP样品生产工厂目击期间拍摄的同一BOM中一块组件的外观背面图像。

关键 要点

未观察到开裂

Kiwa PVEL在BDS测试期间没有记录到任何灾难性失效。

在过去的两年中Kiwa PVEL的PQP里的BDS测试没有发现任何背板开裂问题。该测试涵盖了25套BOMs,其外层材料包括CPC, PVF, PVDF和PET膜。背板有透明的和黑白的。在BDS测试后这些背板都没有出现开裂。

外观缺陷仍然存在

BDS测试可以诱发多种主要的和微小的外观异常。

虽然没有观察到背板开裂,但有几块组件存在其他问题,包括难以辨认的铭牌(根据IEC这是一个主要缺陷)、 双面组件的背面栅线褪色、电缆粉化(电缆表面有白色粉末)、连接器开裂和背板褪色。这些缺陷可能会危及组件的长期性能和结构完整性。

透明背板的增加

白色背板组件在PQP测试中已经变得不那么普遍了。

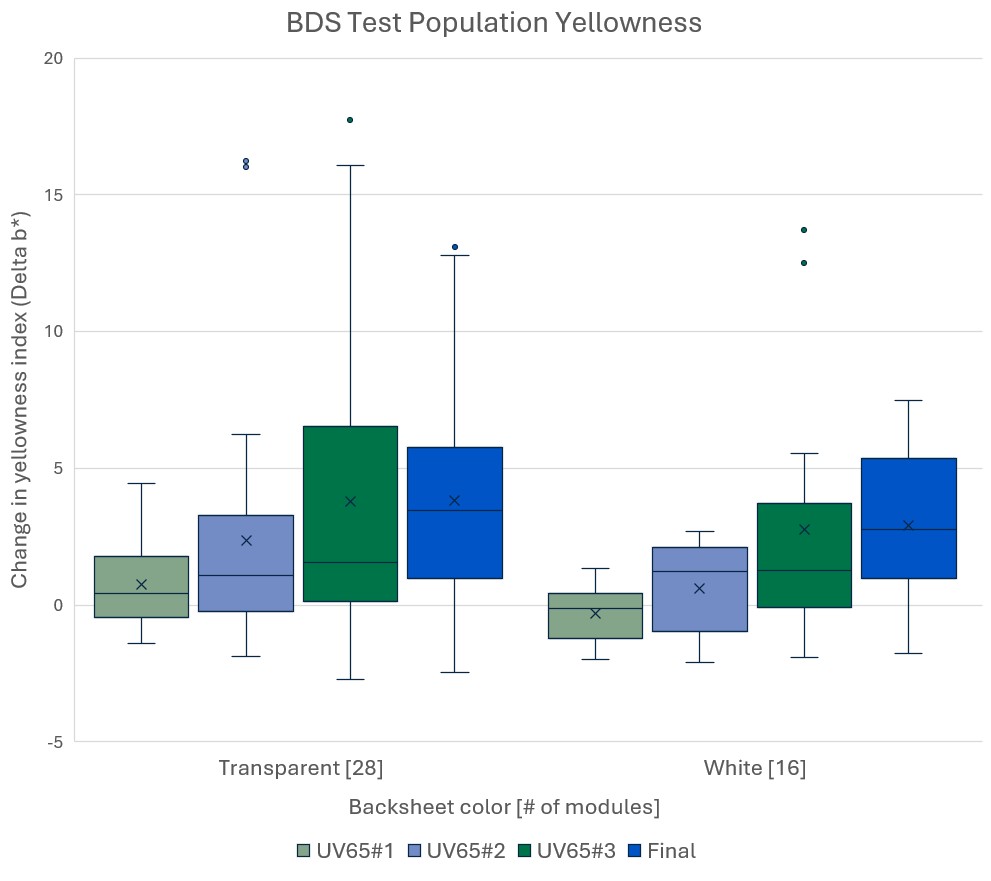

在Kiwa PVEL的BDS测试中其透明背板双面组件占测试样本总数的56%以上。结果表明透明背板与白色背板相比存在类似的退化和黄变现象。请参阅下面的BDS测试后背板黄变现象了解更多信息。

可靠性风险依然存在

未经测试的背板结构继续出现。

在过去的几年里许多新的组件背板已经在项目现场部署且没有显示出早期退化的迹象。从长期来看一些未经证实的背板可能会暴露出潜在的问题。BDS测试仍然是部署前验证背板可靠性的重要一步。

BDS测试 结果聚焦

当delta b*飙升至大于13,一套最近测试的白色背板BOM在第三轮紫外照射后呈现显著变黄(即在DH1000+UV65+TC50+HF10+UV65+TC50+HF10之后)。虽然在项目现场增加的黄变并不总是导致背板失效,但在某些情况下,黄变是导致现场背板脆化和开裂的一个机械失效的指标。当在BDS测试中发现明显的黄变时,Kiwa PVEL建议制造商提供额外的证据来证明背板在预期的组件使用寿命内能够可靠地运行。

BDS测试后背板黄变

在BDS测试期间,Kiwa PVEL在每套BOM上的两块相同样品的10处不同背板位置执行色度计测量。测量使用国际照明委员会(CIE)的L*a*b*坐标系,其中b*代表黄色/蓝色坐标。随着黄变指数的增加,b*值也随之增加。BDS报告包括一张图表上面显示了整个BDS测试中b*值的平均差异(“delta b*”),以帮助量化背板颜色的变化。在透明背板和白背板上测量到的delta b*值范围很广,这表明一些BOMs比其他的更容易变黄。

在过去两年中,有44块组件完成了BDS测试其结果显示出一系列黄色。